Les différents types d'impression

Selective Laser Sintering (SLS)

On attribue l’invention de ce procédé à Carl Deckard et Joe Beamanand, chercheurs à l’Université d’Austin, au milieu des années 80. Cette technologie est proche de la stéréolithographie mais sans la cuve remplie de polymère. Des matières dures (sous forme de poudre) comme le polystyrène, le verre, le nylon, certains métaux (dont le titane, l’acier ou l’argent) ou de la céramique sont frappées par un laser.

Là où le laser frappe, la poudre s’assemble pour créer la forme. Toute la poudre non frappée peut être réutilisée pour les prochaines formes. L’imprimante la plus connue utilisant ce procédé est la SinterStation Pro SLS 3D printer (Imprimante 3D professionnelle). Cette technique est celle privilégiée par les architectes pour la construction de maquettes, par les artistes et les designers pour la création de sculptures complexes, ou par le secteur de la mode pour la réalisation de pièces sur mesures (chapeaux, mailles).

On l’utilise aussi de plus en plus pour fabriquer des pièces finies (boîtiers, coques de téléphones, mécanismes etc.). Les imprimantes utilisant cette technique sont de grande taille et coûtent plusieurs centaines de milliers d’euros. Elles équipent principalement les services de recherche et développement de grandes entreprises et certains sites de production. Il est cependant possible d’y avoir accès aux services d’impression 3D en ligne qui s’adressent à la fois aux particuliers et aux professionnels.

Le principal avantage de cette technique est d’offrir un choix très vaste de matériaux d’impression. Dès lors que le matériau peut être réduit en poudre homogène, son impression 3D est envisageable.

Stéréolithographie

Le procédé de stéréolithographie a été inventé en 1986 par le fondateur de la société 3D System Charles Hull. A l’époque pourtant, on ne parlait pas encore d’impression ou d’imprimantes 3D.

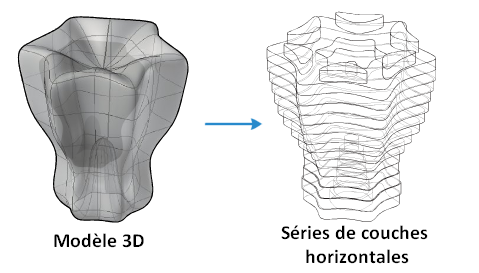

Une des formes de stéréolythographie la plus répandue est la photopolymérisation : on concentre un rayon ultraviolet dans une cuve remplie de photopolymère (un matériau synthétique dont les molécules se modifient sous l’effet de la lumière la plupart du temps ultraviolette). Le laser ultraviolet travaille le modèle 3D souhaité couche après couche.

Quand le rayon frappe la matière, cette dernière se durcit sous son impact tout en se liant aux couches adjacentes. Au sortir de la cuve, on obtient une forme à la résolution remarquable et la matière non frappée par le laser peut être utilisée pour le prochain objet. L’imprimante 3D grand public la plus connue utilisant ce procédé est FormLabs.

Mais on doit à la Stéréolithographie autre chose : c’est le fameux format .stl qui est actuellement le format numérique en passe de devenir le standard dans le monde de l’impression 3D. D’autre part, les techniques de stéréolithographie ont des résolutions3 pouvant atteindre quelques dizaines de micromètres, voire moins, et conviennent ainsi à la réalisation de prototypes de grande qualité, reproduisant les fonctionnalités de l’objet au plus près de la vision de l’ingénieur ou du designer industriel.

La stéréolithographie est très utilisée par les studios de design ou les laboratoires de recherche et développement de grandes entreprises, telles que Nike et Adidas. Néanmoins, les imprimantes stéréolithographiques sont coûteuses, à l’achet comme en matières premières. Pour se procurer une petite imprimante de bureau, il faudra compter un peu moins de trois mille euros ; les modèles professionnels, eux, varient entre plusieurs dizaines et plusieurs centaines de milliers d’euros.

Fused Deposition Modeling (FDM)

Ce procédé a été inventé par Scott Crump à la fin des années 80 pour voir la première sortie commerciale du procédé en 1991. Le FDM consiste à porter à la fusion de petites gouttes de matière plastique (souvent de type ABS – celui des Lego) qui créent la forme couche après couche. Une fois que la goutte quitte l’applicateur, elle durcit de manière quasi-immédiate tout en se fondant avec les couches inférieures.

C’est le procédé de loin le moins coûteux et c’est sur lui que reposent aujourd’hui la grande majorité des imprimantes 3D grands publics. Outre le plastique ABS, les plastiques PLA (Polylactic Acid) et des polymères biodégradables peuvent être travaillés depuis ce procédé. La plupart des imprimantes 3D « abordables » parmi les plus connues utilisent ce procédé, notamment celles à l’initiative de RepRap, Solidoodle, LeapFrog, MakerBot ou l’imprimante CubeX.

Une variante existe sous le nom de Plastic Jet Printing (PJP) : il concerne l’ensemble des imprimantes résolument grand public comme la Cube.

Lexique

3 Résolution : La qualité d’une impression 3D dépend de plusieurs paramètres, en particulier la résolution et l’épaisseur de couche.

La résolution d’exprime souvent en points par pouce (dpi, pour dots per inch) et correspond au nombre de particules de matières que la machine est capable de déposer par unité de surface. Il s’agit donc de la résolution horizontale.

La résolution verticale est l’épaisseur de couche, mesurée en micromètres ou millimètres.

Fused Deposition Modeling